Définition et composition

Le verre que nous utilisons aujourd'hui comme matériau de construction est appelé verre sodocalcique en raison de sa composition. Lors de la fabrication, les matières premières sont chauffées. Au cours du processus de refroidissement qui suit,les ions et molécules n'ont pas la possibilité de s'ordonner. Le silicium et l'oxygène ne peuvent pas cristalliser L'état désordonné de la molècule est ainsi « gelé ». Le verre est donc composé d'un réseau d'ions silicium (Si) et oxygène (O) enchaînés irrégulièrement dans l'espace. Les vides sont occupés par des cations. Lorsque le verre est chauffé à 1000 °C et que cette température est maintenue pendant un certain temps, un phénomène appelé dévitrification se produit. Des cristauxde silicium se détachent alors de la masse de verre. Cela donne du verre opaque laiteux.

Au sens chimique et physique, le verre n'est pas un solide, mais plutôt un liquide solidifié. Les molécules sont totalement désordonnées et ne forment pas de réseau cristallin. Cet état est souvent cité comme étant la raison de la transparence de ce matériau. Mais il existe d'autres théories à ce sujet. Une d'entre elles relie la transparence au fait que l'oxyde de silicium est une combinaison très stable qui n'a pas d'électrons libres susceptibles de se télescoper sous l'effet du rayonnement lumineux.

Il n'existe pas de formule chimique pour le verre, car il se compose de différentes combinaisons. Le verre n'a pas de point de fusion, comme c'est le cas pour d'autres éléments comme l'eau qui est liquide au-dessus de 0 °C et qui cristallise en glace en dessous de 0 °C. Lors- qu'il est chauffé, le verre passe progressivement d'un état solide (très visqueux) à un état liquide (peu visqueux). La plage de températures entre l'état solide cassant et l'état visqueux plastique est souvent désignée par le terme plage de transformation. Pour le verre flotté, cette plage correspond à des températures de 520 à 550 °C. En simplifiant, on peut en déduire une valeur moyenne de 535 °C qui est désignée comme le point ou la température de transformation du verre. (Tg).

Le fait que le verre soit qualifié, à raison, de liquide gelé mène souvent à l'idée qu'il coule en continu également à l'état solidifié, bien que très lentement. Cela voudrait dire que l'épaisseur de l'extrémité inférieure d'une plaque de verre disposée à la verticale serait, après une période suffisamment longue (de plusieurs décennies ou siècles) plus importante que l'épaisseur de la partie supérieure. Mais ce n'est pas le cas. Il est aujourd'hui scientifiquement prouvé que la forme d'un corps en verre n'est pas modifiée par son propre poids à sa température d'utilisation, à moins qu'il s'agisse d'une flexion au sens statique.

Par rapport à de nombreux cristaux, le verre a une isotropie amorphe, c'est-à- dire que les propriétés ne dépendent pas de la direction de mesure.

Composition du verre sodocalcique

|

Matière première |

Formule chimique |

Teneur |

|---|---|---|

|

Dioxyde de silicium |

(SiO₂) |

69 % – 74 % |

|

Oxyde de soude |

(Na₂O/Soude) |

12 % – 16 % |

|

Oxyde de calcium |

(CaO) |

5 % – 12 % |

|

Oxyde de magnésium |

(MgO) |

0%–6% |

|

Oxyde d'aluminium |

(Al₂O₃) |

0%–6% |

Propriétés mécaniques

Résistance à la traction et résistance à la compression

Le verre tire sa dureté et sa résistance de sa base de silicate, mais également sa fragilité connue et indésirable. C'est une propriété à laquelle il faut dédier toute l'attention qui lui est due, quel que soit le type d'application. Contrairement aux métaux, le verre n'a pas de plage plastique. Il est élastique jusqu'à sa limite de rupture. La rupture est soudaine, sans signe préalable visible.

La résistance à la compression du verre est très élevée. Elle dépasse de loin celle des autres matériaux de construction. C'est pourquoi les problèmes sont rares lors du montage de vitrages sur un bâtiment. La résistance à la traction est un facteur déterminant, en particulier la résistance à la flexion. Il est connu que les fibres de verre présentent une très bonne résistance à la traction. Mais il existe une très grande différence entre la résistance à la traction d'une fibre de verre et celle d'une plaque de verre. La résistance à la traction de la plaque de verre ne dépend pratiquement plus de la cohérence de la structure chimique, mais d'autres facteurs. En réalité, le verre n'est pas un corps compact plein, mais présente de nombreuses discontinuités, comme des imperfections de surface sous la forme de microrayures et d'entailles.

Ce sont elles qui au final déterminent la résistance du verre dans la pratique. Il est également important de noter que la résistance diminue en fonction de la durée d'application de la charge. C'est pourquoi, dans la pratique, différentes tensions admissibles sont prises en compte, en fonction de la durée d'application de la charge. La charge due au vent constitue un exemple de courte durée, alors que les charges dues à la neige peuvent s'exercer pendant une plus longue période.

Résistance à la traction pratique et théorique

|

Type de verre |

Résistance à la traction |

|---|---|

|

Résistance théorique à la traction du verre de Quartz (rupture) |

1000 – 3000 N/mm² |

|

Résistance théorique à la traction du verre sodocalcique (rupture) |

6000 – 8000 N/mm² |

|

Résistance pratique à la traction du verre sodocalcique (rupture) |

30 – 80 N/mm² |

Comparaison des résistances de différents matériaux (valeurs approx.)

|

Matériau |

Contrainte de flexion admissible |

Résistance à la compression |

|---|---|---|

|

Verre flotté/Verre miroir |

12 – 18 N/mm² |

700 – 900 N/mm² |

|

Verre durci (TVG) |

29 N/mm²* |

700 – 900 N/mm² |

|

Verre de sécurité trempé en verre flotté |

50 N/mm² |

700 – 900 N/mm² |

|

Aluminium |

70 N/mm² |

70 N/mm² |

|

Acier de construction |

180 N/mm² |

180 N/mm² |

|

Chêne |

50 N/mm² |

30 N/mm² |

|

Hêtre |

35 N/mm² |

25 N/mm² |

Tensions admissibles en fonction de l'application

Pour divers types de verre, par exemple les balustrades en verre, il existe des tensions admissibles en fonction de l'application (SIA 331, 329).

|

Type de verre |

Application |

Tension admissible |

|---|---|---|

|

VSG en 2 x flotté |

4 côtés dans un cadre |

22 N/mm² |

|

VSG en 2 x flotté |

À arête libre |

18 N/mm² |

|

Verre flotté/imprimé VSG |

4 côtés dans un cadre |

15 N/mm² |

|

Verre flotté/imprimé VSG |

À arête libre |

12 N/mm² |

|

VSG en 2 x TVG en verre flotté |

4 côtés dans un cadre |

30 N/mm² |

|

VSG en 2 x TVG en verre flotté |

À arête libre |

30 N/mm² |

|

VSG en 2 x ESG en verre flotté |

4 côtés dans un cadre |

50 N/mm² |

|

VSG en 2 x ESG en verre flotté |

À arête libre |

35 N/mm² |

Module d'élasticité

|

Matériau |

Élasticité |

|---|---|

|

Verre flotté/Verre miroir |

70000 N/mm² |

|

Verre de sécurité trempé en verre flotté |

70000 N/mm² |

|

Aluminium |

70000 N/mm² |

|

Acier de construction |

210000 N/mm² |

|

Chêne |

12500 N/mm² |

|

Hêtre |

11000 N/mm² |

Masse volumique apparente

|

Matériau |

Densité |

|---|---|

|

Verre sodocalcique |

2500 kg/m³ |

|

Béton armé |

2500 kg/m³ |

|

Verre de protection contre les radiations RD 50 |

5000 kg/m³ |

|

Aluminium |

2700 kg/m³ |

|

Acier |

7900 kg/m³ |

|

Béton |

2000 kg/m³ |

|

Plomb |

11300 kg/m³ |

Poids

Valeur caractéristique pour une utilisation au quotidien : 1 m² de verre pèse 2,5 kg par mm d'épaisseur. 1 m² de verre flotté du 6 mm pèse 6 x 2,5 kg = 15 kg.

Dureté superficielle

Par rapport à d'autres matériaux comme le bois, les métaux et le plastique, le verre présente une dureté superficielle très élevée.

Dureté superficielle à la rayure selon Mohs (HM)

|

Matériau |

Dureté superficielle à la rayure |

|---|---|

|

Apatite |

5 HM |

|

Verre sodocalcique (verre flotté, verre à vitre, verre décoratif) |

5 – 6 HM |

|

Feldspath |

6 HM |

|

Quarz |

7 HM |

Les éraflures sont visibles à partir d'une profondeur de 100 nm (0,0001 mm). On peut les sentir au toucher à partir d'une profondeur de 2000 nm (0,002 mm). Pour les verres traités, les éraflures sont visibles dès une profondeur de 1 nm environ !

Propriétés thermiques

Coefficient de dilatation thermique

Lorsqu'on le compare à d'autres matériaux, le verre présente une faible dilatation thermique qui, de plus, dépend de sa composition. Par exemple, le verre céramique ne présente pratiquement pas de dilatation thermique. Ainsi, les tensions susceptibles de découler de zones chauffées à différentes températures n'existent pas. Le coefficient de dilatation thermique de 9,0 x 10–6/K signifie qu'une plaque de verre flotté d'un mètre de long soumise à une augmentation de température de 100 °K, se dilate de 0,9 mm. Pour l'aluminium, la valeur analogue serait de 2,4 mm.

|

Matériau |

Coefficient de dilatation thermique |

|---|---|

|

Verre sodocalcique (verre flotté, verre décoratif) |

9,0 x 10⁻⁶/K |

|

Verre borosilicate |

9,0 x 10⁻⁶/K |

|

Verre de quartz |

0,5 x 10⁻⁶/K |

|

Verre céramique |

0,1 x 10⁻⁶/K |

|

Aluminium |

24 x 10⁻⁶/K |

|

Acier |

12 x 10⁻⁶/K |

|

Béton |

10 –12 x 10⁻⁶/K |

Conductibilité thermique

Par rapport aux métaux, la capacité du verre à transférer la chaleur est certes faible, mais elle est élevée par rapport aux matériaux d'isolation courants. Elle joue cependant un rôle peu significatif pour les applications pratiques dans les bâtiments, car l'exceptionnelle isolation thermique offerte par les verres isolants en particulier s'appuie sur l'effet des traitements isolants.

Coefficient de conductibilité thermique

|

Matériau |

Coefficient de conductibilité thermique |

|---|---|

|

Verre sodocalcique (verre flotté, verre à vitre, verre décoratif) |

1,00 W/mK |

|

Aluminium |

160,00 W/mK |

|

Acier |

50,00 W/mK |

|

Béton |

1,00 W/mK |

|

Bois (épicéa) |

0,14 W/mK |

|

Liège |

0,05 W/mK |

|

Polystyrène |

0,04 W/mK |

Résistance aux chocs thermiques

La résistance aux chocs thermiques correspond à la capacité à résister à un changement de température abrupt. Elle est exprimée en degré kelvin et représente la vraisemblance d'un choc thermique à savoir une rupture suite à une surcharge thermique. Plus la résistance aux chocs thermiques d'un verre est élevée, plus le risque de choc thermique est faible. Il n'est cependant pas possible de dériver directement les températures de surface maximales admissibles sur un vitrage à partir de la résistance aux chocs thermiques car la répartition de la température est un facteur particulièrement décisif.

|

Type de verre |

Résistance aux chocs thermiques |

|---|---|

|

Verre flotté |

40 K |

|

Verre durci (TVG) |

100 K |

|

Verre de sécurité trempé (ESG) |

150 K |

|

Verre chimiquement trempé (CVG) |

≻ 200 K |

|

Verre borosilicate |

260 K |

|

Verre céramique |

≻ 300 K |

Table de conversion Kelvin - Celsius - Fahrenheit

|

Kelvin |

Celsius |

Fahrenheit |

|---|---|---|

|

0K |

-273,15 °C (zéro absolu) |

-459,67 °F |

|

40 K |

-233,15 °C |

-387,67 °F |

|

100 K |

-173,15 °C |

-279,67 °F |

|

150 K |

-123,15 °C |

-189,67 °F |

|

260 K |

-13,15 °C |

8,33 °F |

|

273,15 K |

0 °C |

32 °F |

|

255,37 K |

-17,78 °C |

0 °F |

Propriétés chimiques

Le verre flotté offre une résistance élevée contre presque toutes les substances chimiques. L'acide fluorhydrique (HF), qui sert à la gravure sur verre, constitue une exception. De plus, le verre n'est pas absolument stable vis-à-vis de nombreuses solutions aqueuses. Les solutions acides et, surtout, les solutions basiques peuvent en attaquer la surface.

Effet de l'acide

Il s'agit d'un échange d'ions au cours duquel, par exemple, des ions Na+ et Ca2+ sont remplacés par des ions H+ sans que la structure SiO2 ne soit altérée. Ce processus ne laisse ainsi pas de traces visibles. Il est même utilisé pour renforcer les vitrages, lors du processus de précontrainte chimique.

Effet des solutions alcalines

Lors de ce processus, la solution alcaline réagit avec la structure SiO2. De l'acide silique est produit et la structure du verre est endommagée. Il en résulte des traces visibles de matage à l’acide un peu comme lorsque du lait de ciment entre en contact avec un vitrage. La surface est attaquée très rapidement et les dommages causés sont irréparables.

Corrosion du verre dans la zone limite entre l'eau et l'air

Les vitrages qui restent dans l'eau pendant une période prolongée peuvent être endommagés par un processus chimique qui se produit au niveau de la zone limite entre l'eau et l'air. La dissolution d'oxyde de soude peut, au contact de l'eau, produire de la soude caustique. Lorsqu'une quantité d'eau importante est présente, cette soude est immédiatement fortement diluée et donc sans danger. Au niveau de la zone limite entre l'eau et l'air, oû la quantité d'eau n'est remplacée que faiblement, ou en cas de contact avec l'eau présente, aucune dilution n'est possible et de la soude caustique fortement concentrée peut alors se former et endommager la surface du verre.

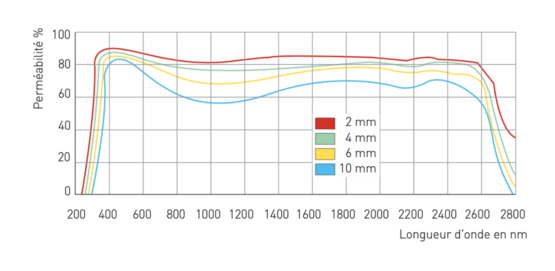

Propriétés physiques en présence d'un rayonnement

Une propriété exceptionnelle du verre est sa perméabilité au rayonnement solaire, en particulier pour la lumière. Grâce à cette propriété, associée à sa grande stabilité, à sa surface dure et à sa résistance particulièrement élevée, le verre est un matériau de construction extrêmement pratique et irremplaçable.

Distribution spectrale du rayonnement solaire

|

Rayonnement solaire |

Plage de longueur d'onde |

|---|---|

|

Rayons ultraviolets (rayons UV) |

200 – 380 mm |

|

Rayons lumineux |

380 – 780 mm |

|

Rayons infrarouges (rayons IV) |

780 – 3000 mm |

Autres propriétés

Isolation acoustique

En raison de sa densité, le verre est particulièrement bien adapté pour l'isolation acoustique. Cependant, en règle générale, le verre est installé dans des épaisseurs très réduites par rapport aux autres matériaux de construction tels que la brique, le béton, le bois, etc., ce qui relativise la portée de cette affirmation. Pour obtenir des caractéristiques d'isolation acoustique optimales, il convient d'utiliser des éléments en verre isolant ou en verre feuilleté de sécurité spécial dont l'épaisseur reste très réduite par rapport aux autres matériaux.

Caractéristiques d'isolation acoustique des vitrages et d'autres matériaux

|

Matériau de construction |

Épaisseur |

Indice d'affaiblissement acoustique |

|---|---|---|

|

Verre flotté |

3 mm |

≈ 28 dB |

|

6 mm |

≈ 31 dB |

|

|

12 mm |

≈ 34 dB |

|

|

VSG avec film à isolation acoustique |

12 mm |

≈ 39 dB |

|

Verre isolant avec protection acoustique |

42 mm |

≈ 50 dB |

|

Construction avec cloison en bois |

80 mm |

≈ 35 dB |

|

Mur en briques |

200 mm |

50 dB |

Résistance

Le verre est l'un des matériaux de construction les plus résistants que l'on peut imaginer.

Le verre

- ne rouille pas

- ne se putréfie pas

- n'est pas attaqué par les champignons

- n'est pas altéré par les intempéries

- ne se décolore pas

- n'absorbe pas d'humidité

- ne dégage pas d'humidité

- ne gonfle pas

- ne rétrécit pas

- ne se tord pas

- résiste au froid et à la chaleur

- ne devient ni cassant ni mou

- résiste à la lumière et aux UV

Résumé des principales caractéristiques techniques du verre flotté

|

Propriété |

Symbole |

Valeur chiffrée et unité |

|---|---|---|

|

Densité |

ρ |

2500 kg/m³ |

|

Dureté (selon Mohs) |

HM |

6 HM |

|

Module d'élasticité |

E |

70000 N/mm² |

|

Coefficient de Poisson |

μ |

0,2 |

|

Capacité thermique spécifique |

c |

0,72 x 10³ J/kgK |

|

Coefficient d'allongement linéaire thermique moyen entre 20 et 300 °C |

α |

9 x 10⁻⁶/K |

|

Conductibilité thermique |

λ |

1 W/mK |

|

Indice de réfraction moyen dans la plage visible (380 à 780 nm) |

n |

1,5 |