Définition du verre feuilleté de sécurité et conception

Le verre feuilleté de sécurité se compose de deux ou plusieurs plaques de verre séparées par des couches intermédiaires tenaces, élastiques et extrêmement résistantes à la déchirure. La couche intermédiaire en film de polyvinyle butyral (PVB) offre une protection accrue contre les UV, peut être claire, ou offrir une protection acoustique.

La structure des éléments et leur épaisseur dépendent des exigences de sécurité à satisfaire par le vitrage. Les verres devant être résistants à l’impact d’objets et à l’effraction peuvent être adaptés à la sécurité exigée en faisant varier le nombre de plaques de verre et l’épaisseur des couches intercalaires de PVB. Plus le nombre de couches de verre est élevé et plus les couches intercalaires de PVB sont épaisses, plus la résistance à l'effraction est importante. La résistance aux tirs augmente lorsque le nombre des différentes couches de verre intercalaires augmente.

Types de films

PVB : Polyvinyle butyral – comportement de matériaux thermoplastiques et viscoélastiques. Ces propriétés dépendent de la température et du temps.

SGP : Résine thermoplastique (lonoplast). Elle est cinq fois plus solide et cent fois plus rigide que le PVB.

EVA : L'éthylène-acétate de vinyle présente une forte cohésion et un degré d'adhérence bien plus élevé que le PVB.

Propriétés

À la différence du verre de sécurité en feuille simple (ESG), le VSG ne se désagrège pas en petits morceaux en cas de dommage, mais conserve sa fonction de protection. Ainsi, lors de l'impact d'un poids sur une structure standard, les deux plaques de verre se brisent et une image de bris se forme, comparable à une toile d'araignée, avec des brèches circulaires concentriques au centre de l'impact et des cassures radiales du centre de l'impact à la surface de la plaque. De petits morceaux de verre se forment alors, adhérant à la feuille de PVB, présentant un faible risque de blessure. Selon la violence du coup, le verre feuilleté de sécurité fléchira ou se déformera, comme un élastique. Cette déformation du verre de sécurité feuilleté se produit lorsque le VSG avec le film de PVB n'est ni cisaillé ni découpé, mais par l'adhérence réduite contrôlée, peut se détacher partiellement du verre. Le film de PVB peut donc s'étirer, en raison de son élasticité ; le verre de sécurité feuilleté subit dans une certaine limite une déformation élastique. Ce processus explique également pourquoi il est impératif que le film de PVB utilisé pour la création du verre de sécurité feuilleté, à une plage de températures plus grande, présente l'élasticité requise et également à des températures basses, au-dessous de zéro degré, ne subisse pas une rupture fragile.

Perméabilité à la lumière

Lors de l'utilisation de films et d'un verre clairs, la transmission lumineuse n'est pas altérée et présente à peu près les mêmes valeurs qu'un verre simple à épaisseur identique. Lors de l'utilisation d'assemblage de films, une légère teinte plus jaune-verte peut être visible. Avec l'épaisseur de la plaque de VSG, la couleur propre s'accentue en un vert jaunâtre, selon le matériau. L'utilisation de verres contenant peu d'oxyde de fer permet d'éviter en grande partie la coloration.

Résistance

Le VSG est inaltérable à la lumière et au vieillissement et présente en principe les mêmes propriétés que le verre flotté normal. Les bords des pans de VSG doivent être protégés contre l'humidité, les solutions acides et alcalines pour éviter d’endommager le film.

Résistance aux chocs thermiques

Le VSG présente la même résistance aux chocs thermiques que le verre flotté standard, ainsi qu’une résistance à la flexion similaire. Pour accroître ces valeurs, il est possible, lors de l’assemblage du VSG de remplacer le verre flotté ESG par du ESG-H et TVG.

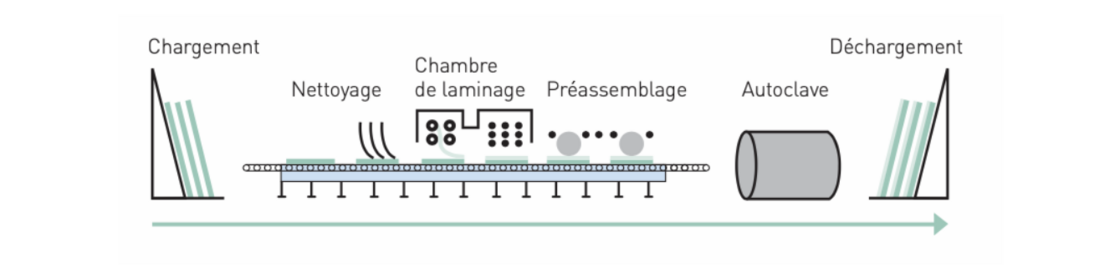

Chargement

Le chargement de l’installation s'effectue par gerbeur à portique avec un temps de cycle de 30 secondes par mètre ruban. Le chargement peut être effectué à partir de quatre espaces différents.

Nettoyage

Les verres sont lavés dans l’installation de lavage. Avant l'insertion dans la machine, des brosses rotatives éliminent l'agent de séparation. L’épaisseur du verre est mesurée automatiquement, puis les paramètres de la machine sont réglés automatiquement.

Chambre de laminage

Dans cette zone, la structure Verre/Film/ Verre est assemblée selon le principe du sandwich. Comme le film PVB est très sensible à la température et à l’humidité et que toute poussière peut dégrader la qualité optique, la chambre de laminage est une salle blanche climatisée. C’est pourquoi les films sont également stockés dans des pièces climatisées, par type de produit.

Préassemblage

Dans le four de préassemblage, le préassemblage s'effectue à partir des plaques de verre et du film se trouvant entre elles. Pour cela, les plaques de verre sont chauffées de manière précise et pressées les unes contre les autres à l’aide de rouleaux.

Autoclave

Les plaques de verre sont assemblées au film de manière durable, sous l’effet de la pression et de la température. C’est ainsi que l’on obtient une plaque de VSG à l’issue du préassemblage.

Déchargement

Après le processus d'autoclave, un contrôle de produit entièrement visuel est effectué. Les plaques VSG sont alors empilées à l'aide d'un gerbeur à portique.

Verre feuilleté (VG)

Les verres feuilletés (SN EN ISO 12543-2) offrent certaines propriétés de sécurité. Ceci s'applique en particulier pour des verres de protection incendie. Mais souvent ils ne peuvent pas atteindre le niveau de sécurité d'un VG. Les propriétés de sécurité des verres feuilletées doivent être prouvées par des contrôles distincts (SN EN ISO 12543-2).